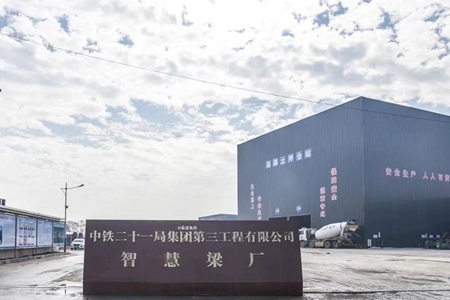

首片预制箱梁浇筑!市域快速路首个“智慧梁场”来了

1月9日,市域快速路海盐射线(一期)项目首片预制箱梁成功浇筑。该预制箱梁梁长29.66米,高1.6米,顶板宽2.4米,重约90吨,共浇筑C50混凝土35.4立方米。首片箱梁的成功浇筑,标志着我市目前规模最大、设备最先进的智慧梁场正式投入使用。

海盐射线(一期)项目主线全长11公里,主线高架桥6座,共需预制箱梁2985片。“为确保箱梁的预制效率和品质,我们结合数字化改革和智慧工地应用的实际需求,建造智慧梁场。”嘉通集团交建公司相关负责人表示。

海盐射线(一期)项目智慧梁场位于沈荡镇齐家水泥厂旧址,占地面积约137亩,按照管理数字化、加工标准化、生产工厂化、设备智能化进行设计建设,分为钢筋加工区、钢筋绑扎区、液压生产区、数控蒸养区、智能张拉区、存梁区六个区域,并设有高标号混凝土搅拌站。“智慧梁场共设有7条智慧化生产线,目前4条智慧化生产线已经通过验收投入使用,另外3条智慧化生产线预计春节后投入使用。”中铁二十一局集团第三工程有限公司海盐射线一期项目部总工龚沛基说,7条生产线全部投入使用后,预计日产梁可达7片。

智慧大脑赋能精细化管理

智慧梁场的关键核心在于智慧控制中心,它通过运用“物联网+数据分析”技术,可自动采集并管理各功能区域子系统各施工环节数据,实现各工序的智能化、自动化衔接,最大限度减少人工的干预,较传统梁场可减少人工约36%。

“我们采用施工工序智能化、流水线作业的生产预制模式,确定首片箱梁各项参数后,后续箱梁浇筑只需在系统中输入对应的参数,最大限度实现箱梁预制各环节的精准控制,可保证每片箱梁的质量都是无差别的。”嘉通集团交建公司相关负责人介绍道。

智能搬运工大显身手

“我们项目预制箱梁有25米和30米两种规格,重达70吨至90吨,箱梁移动过程中安全风险非常大,且容易造成碰擦等影响梁体质量,因此,我们引入了智能移动台座。”中铁二十一局集团第三工程有限公司海盐射线(一期)项目部总工龚沛基说。

预制箱梁在流水线上可以“搭乘”定制的智能移动台座。该智能移动台座通过“变频调速+无线远程控制技术”实现柔性启停功能,工人可通过无线手持遥控器随时掌握梁体移动速度,最大程度避免台座启停过程的惯性冲击而造成的梁体损伤,确保梁体移动安全。

同时,智能移动台座通过环形轨道循环移动,形成环形流水生产线,可大幅减少箱梁台座的使用量。“按照每天产梁7片测算,传统梁场需要建设70个固定台座,而智慧梁场只需要7个智能移动台座就够了,较传统梁场节省占地面积约40%。”龚沛基介绍道。

产梁效率大幅提升

据了解,智慧梁场每片预制箱梁生产周期由传统的10天缩短至4天。“预制箱梁生产周期的压缩主要通过模板系统和养生系统的施工工艺改进来实现。”龚沛基表示,项目部引进了智能液压整体模板系统和数控蒸汽养护系统。

智能液压整体模板系统可实时感知模板脱模状态,配合大刚度整体模板解决了原单一式液压模板脱模不同步、模板“卡死”等问题,无需“敲、打、翘”脱模,自动协调各部位动作,有效避免了因模板变形产生的梁体损伤,与传统人工拆装式模板相比,施工效率提高了2倍。同时集成了智能振捣系统,工人可通过触摸屏,智能调控梁片振捣部位、持续时间、间隔时间、振捣次数等数据,或根据需要对不同部位进行单动或编组联动振捣,有效提升了混凝土振捣密实度。

数控蒸汽养护系统则配置了蒸养棚、蒸养设备、蒸养控制系统。梁片浇筑完成后,由智能移动台座运送至蒸养房,采用智能蒸汽养护系统进行360度智能蒸汽养护。智能蒸养系统根据设置的温度曲线,自动调节温湿度,保持恒温恒湿。梁片蒸养48小时内强度、弹性模量即可满足设计要求,实现快速成梁,达到张拉条件。

接下来,交建公司将以智慧梁场投入使用为契机,持续推动智慧工地建设,努力打造全市智慧梁场建设行业标杆,高水平、高质量推进海盐射线项目建设。